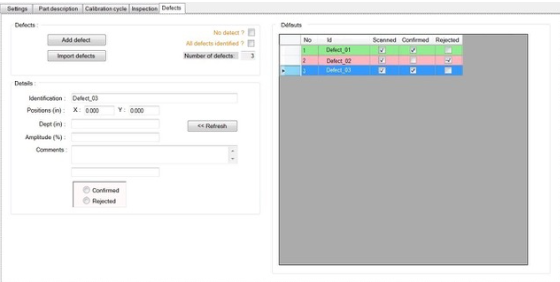

Le superviseur UT prend le contrôle de toutes les opérations. Il est basé sur le principe de l’Internet des objets (IoT) où toutes les « choses » sont connectées ensemble. Les systèmes de CND comportent des données importantes qui peuvent être partagées et utilisées pour améliorer la qualité des produits et la productivité des usines. Alors que les CND produisent des délais lorsqu’il s’agit de se connecter à l’atelier, le processus de CND peut être définitivement intégré. UTSup est adapté à vos opérations. Pour ce logiciel, l’acquisition UT, le PLC, le suivi des pièces, l’étalonnage, la qualification du personnel, les étalons d’étalonnage sont tous connectés. À mesure que les données sont surveillées, le personnel des CND et les gestionnaires de la qualité peuvent effectuer des analyses afin d’obtenir plus de valeur de ces données à mesure que les usines passent graduellement d’opérations réactives à des opérations proactives. Après les inspections, le système analyse toutes les informations et présente tous les défauts. Des algorithmes d’image spéciaux peuvent également être utilisés pour regrouper des indications. Cette approche globale va au-delà de la simple gestion de données pour effectuer des analyses sur le flux de données en temps réel.

Lorsque des défauts apparaissent ou que des tendances montrent que les gestionnaires peuvent réagir en fixant le processus avant le CND et peuvent également étudier les données de l’événement pour prévoir et empêcher que des événements similaires se produisent à l’avenir.

UTSUP

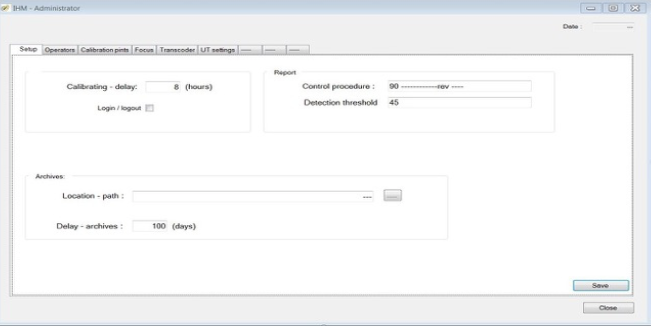

En règle générale, le processus commence par un étalonnage automatisé. Le système, basé sur un ensemble de paramètres, demande automatiquement une vérification d’étalonnage. Dans un système automatisé, les normes appropriées sont utilisées et le système ne permet l’inspection que si la routine d’étalonnage de vérification est réussie. La séquence d’étalonnage comprend une vérification que toutes les lois sur les retards sont opérationnelles.

L’étalonnage par phases de la sonde array peut être nécessaire et, le cas échéant, le système surveillera chaque retard pour s’assurer que la sonde fonctionne correctement ou qu’elle ne fonctionne pas près d’une défaillance. Une fois l’analyse effectuée, une nouvelle analyse peut être effectuée automatiquement dans le domaine d’intérêt et, sur demande, un rapport d’inspection complet est produit.

Les données suivantes peuvent être surveillées et extraites de votre analyse:

Données système:

- Disponibilité

- Nombre de pièces inspectées

- Moment de la journée

- Temps d’un cycle

- Temps d’étalonnage

Informations sur les défauts:

- Types de défauts

- Longueur et tailles, amplitude, profondeur

- Faux appels

Traitement:

- pièces en attention d’inspection

- inspection automatisée contre preuve

- Efficacité des méthodes CND

Machine opération:

- surveillance de l’efficacité du transducteur

- composantes hors tolérance

- exigence d’étalonnage

Personnel:

- temps de qualification de l’opération

- efficacité de l’opérateur

Avantages:

Il montre également quelques cas d’utilisation supplémentaires ou, disons, plus détaillés et les avantages qu’ils offrent, y compris:

- Surveiller l’efficacité du CND:

- détection des défauts

- faux appels

- Optimiser le déroulement du processus:

- à l’aide de données CND, la fabrication peut adapter ses processus aux défauts

- les pièces peuvent être dirigées vers le CND pour correspondre à la disponibilité du système

- Alertes de maintenance basées sur l’état:

- optimiser la disponibilité des machines

- minimiser les interruptions

- augmenter le débit

- Formation

- exigences de qualification de l’opérateur

- efficacité de fonctionnement

- Utilisation de diverses données comme moteur de la surveillance et de l’amélioration de la qualité en fonction des résultats